Ferritische nichtrostende Stähle weisen eine Gefügestruktur aus ferritischem Mischkristall auf.

Die wichtigsten Legierungselemente derartiger Stähle sind Cr und Mo. Das ferritische, kubisch-raumzentrierte Mischkristallgefüge wird durch spezielle Balance der Legierungselemente erzielt. Cr, Mo u.a. wirken in diesem Zusammenhang als stark ferritstabilisierende Elemente. Die den Austenit stabilisierenden Elemente wie Ni, Mn, C, N werden i.d.R. sehr niedrig gehalten. Der Cr-Gehalt von ferritischen nichtrostenden Stählen liegt üblicherweise bei 12 bis 28%. Speziell bei Hochleistungsstählen (Superferrite) strebt man extrem niedrige C und N-Gehalte an, was sich positiv auf die Zähigkeitsmerkmale auswirkt. Ni wird als zähigkeitsförderndes Legierungselement in geringen Mengen zulegiert. Ferritische Stähle sind stark ferromagnetisch.

Die Korrosionsbeständigkeit wird im Wesentlichen durch den Gehalt an Cr und Mo bestimmt. Die Beständigkeit gegen interkristalline Korrosion bestimmt der freie Cr-Gehalt, dh. der nicht in Form von Cr-Karbiden abgebundene Cr-Anteil im Mischkristall.

Im Allgemeinen haben ferritische nichtrostende Stähle eine etwas höhere Festigkeit und sind deutlich beständiger gegen Spannungsrisskorrosion als die austenitischen Cr-Ni-(Mo)- Stähle. Die Umformbarkeit dagegen ist vergleichsweise schlechter und ebenfalls die Zähigkeit, die zudem auch stark vom Querschnitt abhängt. Ferritische nichtrostende Stähle zeigen auch einen ausgeprägten Übergang von duktilem zu spröden Bruchverhalten mit sinkender Temperatur.

Aufgrund dieser Einschränkungen ist die Anwendung i. d. R. auf dünnwandige Produkte (Bleche, Bänder Rohre) in allen Industriebereichen und in korrosiven Medien beschränkt, z.B. für Haushaltswaren, chemische Prozesstechnik, Magnetanwendungen u.v.m.

Martensitische nichtrostende Stähle sind ferromagnetisch und weisen hingegen ein Gefüge hauptsächlich aus martensitischer Phase (Kohlenstoff-Martensit) sowie evtl. geringen Anteilen von Sekundärphasen, wie Ferrit, Austenit und Karbiden auf. Derartige Stähle werden durch eine Wärmebehandlung -Härten und Anlassen auf höhere Festigkeiten vergütet. Der Cr-Gehalt liegt bei ca. 12 bis 18% mit Anteilen von Mo und Ni. Je nach C und N-Gehalt erreicht man mit diesen Stählen hohe Festigkeiten und gute Verschleißbeständigkeit.

Martensitische nichtrostende Stähle zeigen jedoch geringere Zähigkeit und eine relativ hohe Übergangstemperatur, sind schwierig zu Schweißen und erfordern i.d.R. eine anschließende Wärmebehandlung, wodurch die Anwendung meist auf nicht geschweißte Teile beschränkt ist.

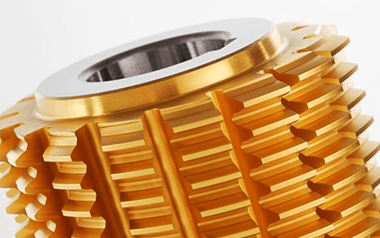

Um ein martensitisches Gefüge zu erzielen, liegen die Cr-Gehalte eher im niedrigen Bereich und ein Teil des Chroms ist in Karbidausscheidungen gebunden. Deshalb ist die Korrosionsbeständigkeit vergleichsweise niedriger und liegt zumeist unter jener der austenitischen Standardstähle. Darum und auch wegen der begrenzten Zähigkeit werden martensitische nichtrostende Stähle dort angewendet, wo höhere Festigkeit und Härte erforderlich sind, z.B. für Schneidwaren, allg. Maschinenbau, Wellen und Befestigungsmittel.

Eine spezielle Untergruppe der martensitischen, nichtrostenden Stähle, die weichmartensitischen und aushärtbaren nichtrostende Stähle (Supermartensite) erzielen das martensitische Gefüge nicht durch C oder N sondern über höhere Ni-Gehalte bei glzt. niedrigen C und N-Gehalten. Dadurch verbunden ist höhere Zähigkeit, bessere Schweißbarkeit und aufgrund geringerer Abbindung von Cr durch C auch höhere Korrosionsbeständigkeit. Durch Legierungselemente wie Cu, Ti, Al werden aushärtbare Legierungs-systeme (PH-Stähle) erzielt, wodurch eine Festigkeitssteigerung durch die Ausscheidung von intermetallischen aus dem Martensit im Zuge der Wärmebehandlung bewirkt wird.

Gängige Anwendungen derartiger Stähle sind der Maschinenbau, z.B. Befestigungselemete, Wellen, Federn, Getriebe und der Leichtbau, z.B. in der Luftfahrtindustrie